Qu'est-ce qu'une usine intelligente ?

L'usine intelligente est un concept qui exprime l'objectif final de la numérisation dans l'industrie manufacturière.

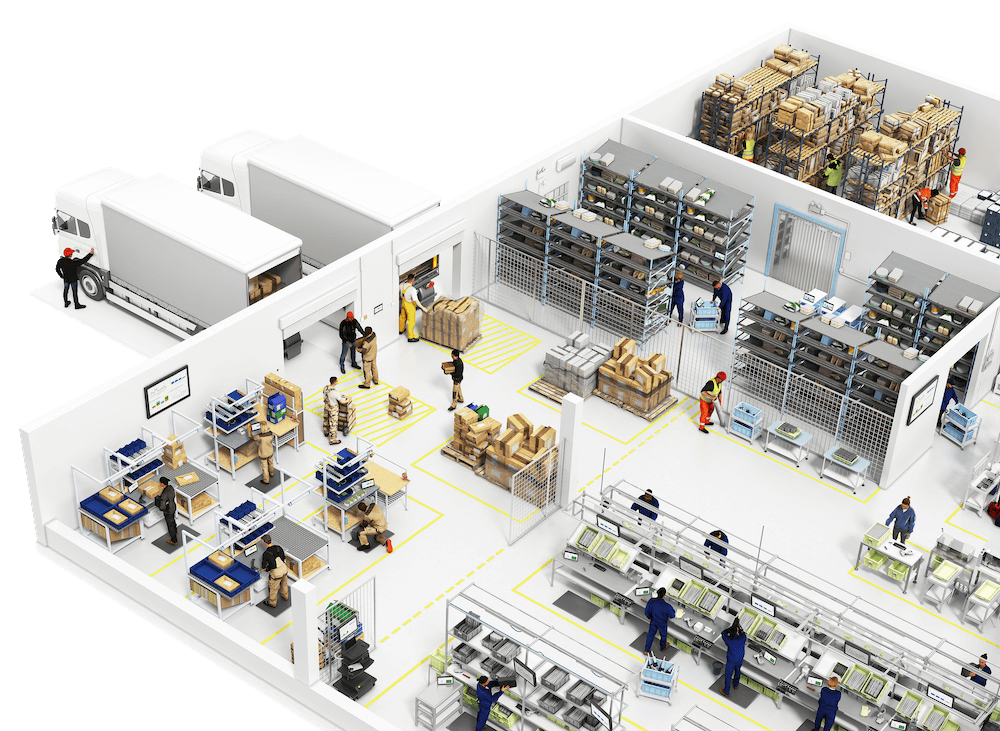

Selon l'expression la plus courante, une usine intelligente est un atelier hautement numérisé qui recueille et partage en permanence des données grâce à des machines, des appareils et des systèmes de production connectés. Les données peuvent ensuite être utilisées par des dispositifs auto-optimisants ou dans l'ensemble de l'organisation pour résoudre les problèmes de manière proactive, améliorer les processus de fabrication et répondre à de nouvelles demandes.

Diverses technologies telles que l'IA, l'analyse de données massives, l'informatique en nuage et le site industriel IoT (Internet des objets) ont rendu les pratiques de fabrication intelligente totalement exhaustives.

En connectant le monde physique et le monde numérique, les usines intelligentes peuvent surveiller l'ensemble du processus de production, des outils de fabrication et de la chaîne d'approvisionnement aux opérateurs individuels dans l'atelier.

Lorsqu'elles sont pleinement réalisées, les usines intelligentes utilisent des systèmes de fabrication collaboratifs entièrement intégrés pour rendre les opérations flexibles, adaptables et optimisables.

Technologies de l'industrie 4.0 dans l'usine intelligente

La pratique de fabrication adoptée par les usines intelligentes - la fabrication intelligente - est l'application la plus optimisée des technologies issues de la quatrième révolution industrielle connue sous le nom d'Industrie 4.0.

L'usine intelligente ne consiste pas à déployer un seul logiciel dans l'ensemble de l'atelier et à constater des améliorations immédiates dans le processus de production. Une combinaison de diverses technologies de l'industrie 4.0 contribue à l'optimisation de la fabrication intelligente. Voici les technologies habilitantes les plus importantes :

Industriel IoT (IIoT)

Le site industriel IoT fait référence aux dispositifs, machines et/ou processus interconnectés qui sont reliés par des systèmes de communication de données afin de faciliter l'échange et l'utilisation de données entre les personnes et les machines. En règle générale, ces instruments sont dotés de capteurs qui collectent des points de données significatifs sur une base de données en nuage ou hors ligne pour le suivi et l'identification des moyens d'améliorer le processus de fabrication. Industrial IoT permet d'améliorer l'efficacité opérationnelle, le contrôle et la visibilité des mesures clés exploitables.

Capteurs

Les capteurs fixés sur les appareils et les machines permettent de collecter des points de données distincts à des étapes spécifiques du processus de fabrication, offrant ainsi une visibilité instantanée sur les différentes couches de l'atelier. Par exemple, les capteurs de température d'une salle blanche peuvent suivre et détecter le climat d'un laboratoire et partager ces données par l'intermédiaire d'une passerelle IoT . Les données peuvent ensuite être utilisées pour s'auto-corriger grâce à l'IA (Intelligence Artificielle) ou alerter les membres de l'équipe concernés pour qu'ils les examinent.

Informatique en nuage

L'informatique en nuage permet aux usines intelligentes de stocker, de traiter et de partager des données avec une plus grande flexibilité et à un coût inférieur à celui des solutions traditionnelles sur site. Les appareils et machines interconnectés de l'atelier bénéficient de la possibilité de télécharger rapidement de grandes quantités de données qui peuvent être distillées pour fournir un retour d'information et prendre des décisions presque en temps réel.

Analyse des données (Big Data)

L'accumulation de données au fil du temps peut fournir des indications sur l'efficacité du processus de production, les indicateurs clés sur lesquels il faut se concentrer et les systèmes qui ne sont pas performants. La taille même des Big Data permet de repérer les schémas d'erreur et de mettre en œuvre une assurance qualité prédictive avec une grande précision. La présentation et la synchronisation de l'analyse des big data, c'est-à-dire le fait de recevoir les bonnes informations au bon moment, permettent aux ateliers de s'améliorer rapidement et de manière optimale.

Avantages de l'usine intelligente

Les usines intelligentes optimisent l'efficacité et la productivité en étendant les capacités des appareils de fabrication et des personnes. En se concentrant sur la création d'un processus de production agile et itératif grâce à la collecte de données, les usines intelligentes peuvent faciliter les processus de prise de décision en s'appuyant sur des preuves plus solides.

En améliorant continuellement la productivité des processus de fabrication, les usines intelligentes peuvent réduire les coûts, les temps d'arrêt et les déchets. L'identification et la réduction des capacités de production mal placées ou sous-utilisées offrent des possibilités de croissance sans investissement dans des ressources monétaires et/ou physiques supplémentaires.

Les niveaux intelligents : Les quatre niveaux de l'usine intelligente

Ces quatre niveaux de structure des données peuvent vous aider à évaluer où vous en êtes dans votre progression vers une usine intelligente et quelles mesures vous devez prendre pour passer au niveau suivant.

Niveau 1 : Données disponibles

C'est probablement la situation actuelle de la plupart des usines. Les données sont disponibles, mais pas accessibles. Le tri et l'analyse des données nécessitent un travail manuel et peuvent prendre beaucoup de temps, ce qui rend le processus d'amélioration de la production plus inefficace que prévu ou nécessaire.

Niveau 2 : Données accessibles

À ce stade, les données sont présentées sous une forme plus digeste. Les données sont structurées et triées correctement en un seul endroit, avec des systèmes supplémentaires qui aident à visualiser les données et à afficher des tableaux de bord. L'usine est en mesure d'effectuer des analyses proactives, bien que cela puisse encore demander du temps et des efforts.

Niveau trois : Données actives

Les données actives sont des données qui peuvent effectuer des analyses proactives à l'aide de Apprentissage machine et de l'intelligence artificielle pour générer des informations sans supervision humaine. Le système peut repérer les problèmes et les anomalies clés pour prédire les défaillances avec une grande précision et informer les personnes concernées avec des informations précieuses au bon moment.

Quatrième niveau : Données orientées vers l'action

À ce stade, Apprentissage machine peut générer des solutions exploitables aux problèmes identifiés lors des étapes précédentes. Les machines et dispositifs de fabrication connectés à ce module ou système peuvent alors exécuter ces changements sans intervention humaine. La collecte des données, l'identification des problèmes et l'élaboration de solutions se déroulent de manière séquentielle, avec peu ou pas d'intervention humaine.

Transformez numériquement votre site de production avec Tulip

Découvrez comment vous pouvez numériser la collecte de données provenant des personnes, des machines et des capteurs dans l'ensemble de vos activités.