従来のMES レガシーシステムは、安定性を重視し、長持ちするように設計されています。次世代MES ソリューションは、レガシーシステムでslack 補い、市場投入までの時間を短縮するために必要なツールで現場のオペレーターをサポートするように設計されています。

製造実行システムとは?

大まかに言えば、MES リソースの管理、生産のスケジューリング、実行の調整、生産データの収集など、さまざまな用途に使用されます。

次世代MES /フロントラインオペレーションプラットフォームの機能とは?

オペレーション・プラットフォームは、物理的な場所での生産または物流プロセスで使用される人、モノ(機械やデバイス)、システムを接続する、接続されたデータとプロセス管理ツールです。

前述したように、製造業は業務的、技術的、社会的に劇的に変化しており、製造業者のビジネス方法に影響を与え、従来のMES 以下のような影響を与えています:

不鮮明な技術スタック

クラウド導入の増加

労働力の変革

私たちがコントロールできない破壊的な出来事の増加

エッジでのデバイス接続がより重要に

そのため、レガシーMES 次世代MES移行を検討しているメーカーであれ、新しいフロントラインオペレーションプラットフォームの採用を検討しているメーカーであれ、導入が成功するかどうかを決定するいくつかの重要な分野を検討する必要があります。

人間中心

最前線で働く人々に新しい次世代システムを装備する際、メーカーはユーザーの受容性と経験を考慮し、自問すべきです:

ユーザーがどれだけ簡単にシステムを受け入れ、導入できるか。

システムとのインタラクションを必要とするエンドユーザーにとってのエクスペリエンスはどのようなものですか?

標準化された方法で、人間から確実にデータを収集できますか?

作業効率を高め、ミスを防ぐ方法はありますか?

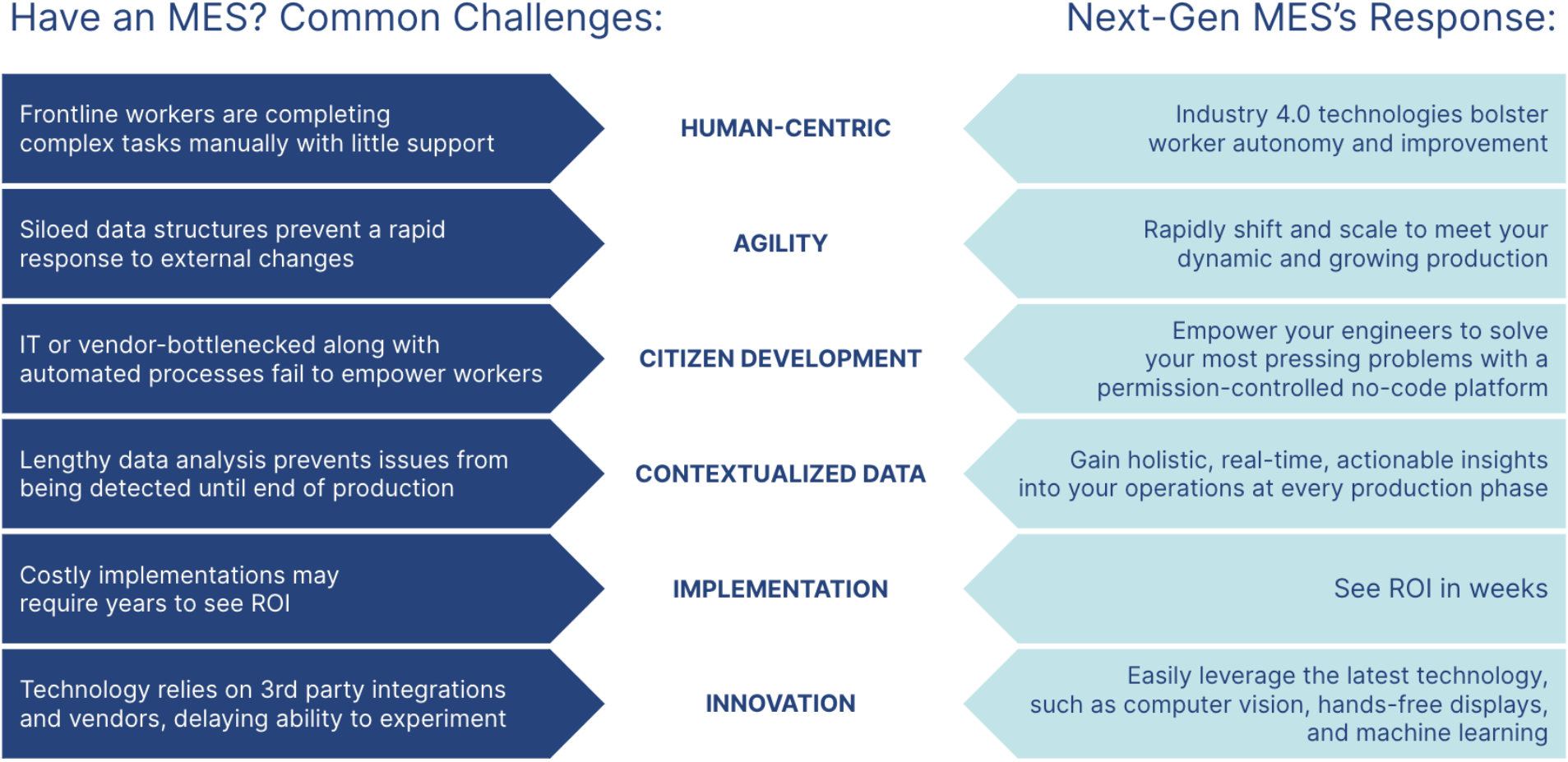

レガシーMES下では、現場の作業員は複雑なタスクを手作業でこなすのに苦労し、サポートもほとんどないため、エラーやフラストレーションが発生する可能性が高まります。一方、フロントラインオペレーションプラットフォームは、インダストリー4.0テクノロジーを適用し、作業員の自律性と改善を強化します。

敏捷性

アジャイルでリスクの少ない展開を計画する際、メーカーは自問すべきです:

MES価値を得るにはどのくらい待てばよいですか?

私たちのプロセスと製品は進化し続けます。私のシステムはどのように進化していくのでしょうか?

時間をかけて、あらゆるニーズに対応するには?

この旅をどのように計画し、どこから始めればいいのでしょうか?

従来のMES 、サイロ化されたデータ構造とトップダウンの階層構造に制限されるため、外部変化への迅速な対応が制限され、組織の競争力が制限されます。これとは対照的に、次世代MES システムは、ダイナミックに成長する生産に合わせて迅速にシフトし、特定のニーズに合わせて拡張したり、安価なパイロットプログラムを実施したりすることができます。

市民開発

ITのボトルネックやベンダーへの依存を解消する方法を検討する際には、次のように尋ねることが重要です:

製造業務をサポートするITチームにどの程度依存すべきでしょうか?

ソフトウェアとサービスの比率は?

MES ニーズが時間とともにどのように増加/変化していくかを予測するための下調べをしていますか?

従来のMES 、ITやベンダーに依存し、自動化されたプロセスを使用しているため、作業者に力を与えることができませんでした。ノーコード技術を採用したフロントラインオペレーションプラットフォームを使用することで、メーカーはエンジニアとオペレーションスタッフを、最も差し迫った問題を解決するために必要なツールで補強することができます。

文脈化されたデータ

柔軟性があり、アクセスしやすく、文脈に沿ったデータのためのシステムを開発する際には、以下の点を考慮してください:

業務の全体像を把握するために必要な情報とは?

新しいデータソース(センサー、機械、カメラなど)をどれだけ簡単に追加できますか?

標準化された方法で、人間から確実にデータを収集できますか?

収集したデータに基づいて、リアルタイムで行動を起こすことができますか?

従来のMES 欠点は、通常、長時間のデータ分析が必要なため、生産が終了するまで問題が検出されないことです。そのため、製品の欠陥は手遅れになるまで発見されず、問題となります。幸いなことに、次世代MES 導入することで、製造業は生産のあらゆる段階で、全体的でリアルタイムかつ実用的な洞察を業務に取り入れることができ、問題が発生したときの特定が容易になります。

イノベーション

組織内でイノベーションを支援するための戦略を実行する際には、次のように問いかけることが重要です:

価値実現までの時間を短縮するには?

創造性とコラボレーションを育むための適切な環境が整っていますか?

最前線のオペレーション・チームは、実験するための適切なツールを備えていますか?

貴社のオペレーションは、コンプライアンス規制を念頭に置いて設計されていますか?

サードパーティの統合、ベンダー、IT に依存するテクノロジーは、既存の問題に対する画期的なソリューションを開発する妨げとなるデータのサイロ化や官僚主義を生み出すことで、現場のオペレーション作業者の権限を奪うため、イノベーションにはつながりません。次世代MES システムを導入すれば、エンジニアとオペレーターは、コーディングの専門知識がなくても、最新のクラウドベースのテクノロジーを活用することができ、実験、権限管理、複雑なアクションの合理化、規制要件への準拠を行うことができます。

実施方法

次世代MES試験的に導入する際、無駄なコストをかけないために考えるべき質問をいくつか紹介します:

初期費用と継続費用は?

価値を比較する際に考慮する必要がある追加的な利点はありますか?

ハードウェア、導入、ソフトウェア、継続的なサポートやメンテナンスなど、システム導入にかかるすべてのコストを評価しましたか?

従来のMES、アップデートの導入にコストがかかり、ROIを得るまでに何年もかかるため、製造業は業務のデジタル変革に必要なステップを踏み出すことができません。しかし、フロントラインオペレーションプラットフォームを使用すれば、メーカーはわずか数週間でROIを実感できます。

新しいシステム、プロセス、またはほとんどすべての新しい側面を生産ラインに導入することは、常にある程度の難しさを伴います。そのため、製造業者はまず重要なポイントを特定し、それらに個別に対処するためのパイロット版を構築する必要があります。本格的な導入には時間がかかりますが、低リスクのパイロットを実施することで、早期に価値を見出すことができます。このようなパイロットは、迅速で、シンプルで、的を絞ったものである必要があります。

最前線のオペレーション・プラットフォームに切り替えるかどうかを決定する際には、MES ベンダーに将来の変更ユースケースを提示し、既存のMES機能を十分に理解するとともに、オペレーションへの潜在的な影響を認識する必要があります。ユーザーの受け入れと導入は、導入戦略において非常に重要であることを念頭に置き、次世代MES システムを評価する際には、現場の従業員からのフィードバックを取り入れることをお勧めします。

Tulipデータ収集を自動化し、生産性を向上

アプリのシステムがどのように御社の業務全体の作業員、機械、デバイスをつなげることができるのか、弊社チームのメンバーにご相談ください。